L'impression 3D révolutionne la façon dont les produits sont conçus et fabriqués. L'une des techniques les plus innovantes et les plus polyvalentes dans ce domaine est le frittage sélectif par laser (SLS). En exploitant la puissance des lasers et des matériaux en poudre, le SLS a changé la donne dans l'industrie de l'impression 3D.

Comprendre les bases de l'impression 3D

Avant de se plonger dans les subtilités de la SLS, il est essentiel de comprendre les principes fondamentaux de l'impression 3D. Cette technologie révolutionnaire permet de créer des objets couche par couche, à partir de modèles numériques. Contrairement aux méthodes de fabrication traditionnelles, qui impliquent des processus soustractifs tels que le perçage ou la découpe, l'impression 3D est un processus additif, dans lequel les matériaux sont assemblés pour former le produit final.

Au fil des ans, l'impression 3D a connu une évolution remarquable, passant d'un modeste outil de prototypage à une technologie capable de fabriquer des structures complexes avec une précision remarquable.

L'évolution de l'impression 3D

Lorsque l'impression 3D a fait son apparition dans les années 1980, elle était principalement utilisée pour le prototypage rapide. Les concepteurs et les ingénieurs pouvaient rapidement transformer leurs idées en prototypes physiques, ce qui permettait d'accélérer l'itération et le développement des produits. Cette innovation a révolutionné l'industrie manufacturière, permettant aux entreprises de gagner du temps et d'économiser des ressources dans le processus de développement des produits.

Au fur et à mesure que la technologie progressait, elle a trouvé des applications dans divers secteurs, notamment l'aérospatiale, l'automobile et les soins de santé. Dans l'aérospatiale, l'impression 3D a été utilisée pour créer des composants légers mais solides pour les avions, ce qui a permis de réduire la consommation de carburant et d'améliorer les performances globales. Dans l'industrie automobile, l'impression 3D a permis la production de pièces et de prototypes personnalisés, accélérant ainsi la phase de conception et d'essai. Dans le domaine des soins de santé, l'impression 3D a ouvert de nouvelles possibilités en matière de médecine personnalisée, en permettant la création d'implants et de prothèses spécifiques aux patients.

Aujourd'hui, les imprimantes 3D sont devenues plus accessibles et plus abordables, ouvrant la voie à une adoption et à une innovation généralisées. Des petites imprimantes de bureau aux grandes machines industrielles, les entreprises et les particuliers peuvent désormais exploiter la puissance de l'impression 3D pour créer des produits personnalisés. Cette démocratisation de la fabrication a permis aux entrepreneurs et aux créateurs de donner vie à leurs idées, favorisant ainsi une culture de l'innovation et de la créativité.

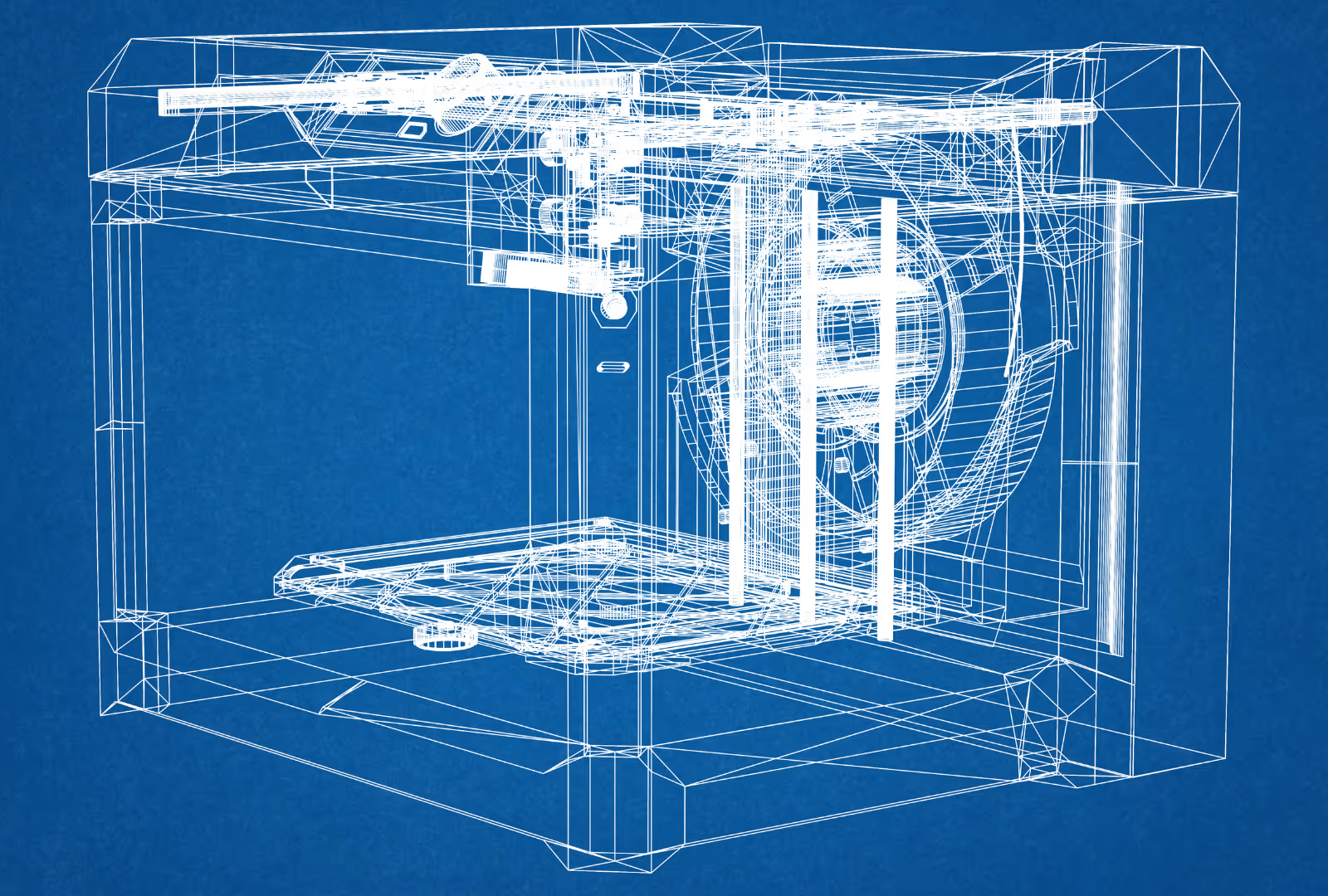

Composants clés d'une imprimante 3D

Une imprimante 3D est composée de plusieurs éléments essentiels qui travaillent ensemble pour transformer des dessins numériques en objets physiques. Il est essentiel de comprendre ces composants pour toute personne souhaitant explorer le monde de l'impression 3D :

- La plate-forme de construction : Il s'agit de la plate-forme sur laquelle l'objet est construit couche par couche. Elle constitue une base stable pour le processus d'impression et garantit la précision de chaque couche.

- Tête d'impression ou extrudeuse : La tête d'impression dépose ou extrude le matériau en suivant les spécifications du dessin numérique. Elle chauffe le matériau jusqu'à son point de fusion et contrôle précisément son flux, ce qui permet de créer des formes et des structures complexes.

- Système de contrôle : Le système de contrôle coordonne les mouvements et les opérations de l'imprimante afin d'assurer une déposition précise des matériaux. Il interprète le fichier de conception numérique et le traduit en instructions spécifiques pour les moteurs et l'extrudeuse de l'imprimante.

- Source d'alimentation : La source d'alimentation fournit l'énergie nécessaire pour faire fonctionner les composants de l'imprimante, tels que les moteurs et les éléments chauffants. Elle assure une alimentation stable et régulière, permettant une impression ininterrompue.

- Filament ou résine : Le matériau utilisé pour l'impression 3D, qu'il s'agisse de filament ou de résine, joue un rôle crucial dans la détermination des propriétés finales de l'objet imprimé. Les différents matériaux offrent des niveaux variables de résistance, de flexibilité et de durabilité, ce qui permet un large éventail d'applications.

- Les logiciels : Le logiciel utilisé pour l'impression 3D est responsable de la création et de l'édition des dessins numériques, ainsi que de leur préparation à l'impression. Il permet aux utilisateurs de manipuler et de personnaliser leurs dessins, en ajustant des paramètres tels que la taille, l'orientation et la densité de remplissage.

En comprenant ces éléments clés, les individus peuvent mieux apprécier les subtilités de l'impression 3D et explorer les possibilités illimitées qu'elle offre en termes de conception, de fabrication et d'innovation.

Introduction au frittage sélectif par laser (SLS)

Maintenant que nous avons jeté les bases de l'impression 3D, plongeons dans les spécificités du frittage sélectif par laser. Le SLS est une technique d'impression 3D par fusion sur lit de poudre qui utilise des lasers pour fusionner sélectivement des matériaux en poudre, couche par couche, afin de créer des objets complexes.

Par rapport à d'autres méthodes d'impression 3D, telles que la modélisation par dépôt de matière fondue (FDM) ou la stéréolithographie (SLA), la SLS offre des avantages indéniables en termes de polyvalence et de possibilités de matériaux.

Comment fonctionne le SLS ?

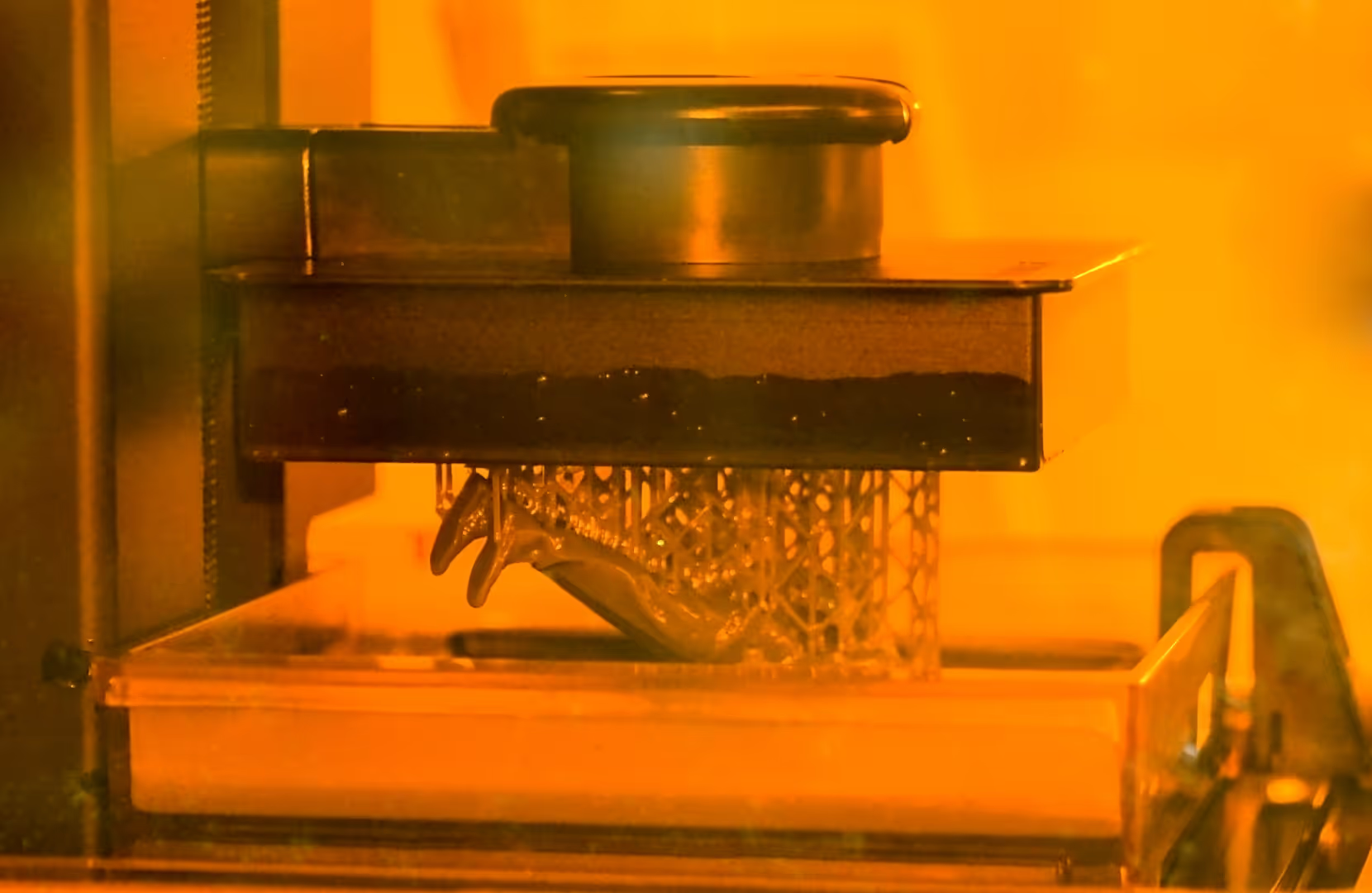

Le SLS commence par une fine couche de matériau en poudre étalée sur la plate-forme de construction. Un laser de forte puissance fait ensuite fondre ou sintériser de manière sélective les particules de poudre, formant ainsi la forme souhaitée. La plate-forme de construction s'abaisse ensuite et une nouvelle couche de poudre est étalée, répétant le processus jusqu'à ce que l'objet entier soit fabriqué.

L'utilisation de lasers dans le SLS permet un contrôle précis du processus de fusion, ce qui se traduit par des impressions très précises et détaillées. En outre, la capacité d'imprimer des structures autoportantes élimine le besoin de matériaux de soutien, ce qui rend la SLS idéale pour les conceptions complexes.

Examinons le processus de plus près. Lorsque le laser balaie le matériau en poudre, il crée une chaleur localisée qui fait fusionner les particules. L'intensité et la durée du laser sont soigneusement contrôlées pour garantir l'application de la bonne quantité de chaleur, ce qui permet d'obtenir une liaison solide. Lorsque la plate-forme de construction s'abaisse, un rouleau ou une lame étale une nouvelle couche de poudre sur le dessus, prête pour la prochaine série de balayages laser. Cette approche couche par couche permet de créer des géométries complexes et des détails compliqués qu'il serait difficile d'obtenir avec les méthodes de fabrication traditionnelles.

Un autre avantage de la SLS est sa capacité à produire des objets dotés de bonnes propriétés mécaniques. La fusion des particules en poudre crée une structure solide et dense, ce qui donne des pièces solides et durables. La technologie SLS convient donc à un large éventail d'applications, notamment les prototypes fonctionnels, les pièces finales et même les implants médicaux.

Matériaux utilisés dans la SLS

L'un des principaux avantages de la SLS est sa large gamme de matériaux compatibles. Contrairement à d'autres techniques d'impression 3D qui sont limitées à des matériaux spécifiques, la SLS peut fonctionner avec une variété de poudres, y compris les plastiques, les métaux et les céramiques.

Les plastiques couramment utilisés dans la technique SLS sont le nylon, le polycarbonate et le polypropylène. Ces matériaux offrent d'excellentes propriétés mécaniques, ce qui les rend adaptés aux prototypes fonctionnels et aux pièces finales. Le nylon, en particulier, est largement utilisé en SLS en raison de sa solidité, de sa flexibilité et de sa résistance à la chaleur.

Les poudres métalliques, telles que l'aluminium, le titane et l'acier, peuvent également être utilisées dans la technique SLS, ce qui permet de produire des pièces métalliques à géométrie complexe. Cela ouvre de nouvelles possibilités dans des secteurs tels que l'aérospatiale, l'automobile et les soins de santé, où les pièces métalliques légères et résistantes sont très demandées.

Outre les plastiques et les métaux, la technique SLS peut également fonctionner avec des poudres céramiques. Les céramiques offrent des propriétés uniques telles que la résistance aux températures élevées, l'isolation électrique et la biocompatibilité, ce qui les rend adaptées à un large éventail d'applications, notamment dans les domaines de l'électronique, de l'aérospatiale et des dispositifs médicaux.

Il convient de noter que le choix du matériau pour le SLS dépend des exigences spécifiques de l'application. Des facteurs tels que les propriétés mécaniques, la stabilité thermique, la résistance chimique et le coût jouent un rôle crucial dans la sélection des matériaux.

Comparaison entre la technique SLS et d'autres techniques d'impression 3D

Bien que la SLS présente des similitudes avec d'autres techniques d'impression 3D, elle se distingue par ses capacités et ses applications. Voyons de plus près comment la SLS se compare à la modélisation par dépôt en fusion (FDM) et à la stéréolithographie (SLA).

SLS vs Fused Deposition Modeling (FDM)

La FDM, l'une des techniques d'impression 3D les plus répandues, consiste à extruder des filaments thermoplastiques fondus pour construire des objets couche par couche. Si la FDM est rentable et accessible, elle est limitée en termes de finition de surface et de compatibilité des matériaux. La SLS, en revanche, offre une meilleure qualité de surface et une plus grande polyvalence des matériaux, ce qui la rend adaptée à un plus grand nombre d'applications.

SLS et stéréolithographie (SLA)

La SLA s'appuie sur la photopolymérisation pour créer des objets en polymérisant sélectivement une résine liquide à l'aide d'un laser UV. La SLA produit des impressions à haute résolution avec des surfaces lisses, mais elle est limitée par la nécessité de structures de support et la disponibilité de résines compatibles. La SLS, qui permet d'imprimer des structures autoportantes et de travailler avec une plus grande variété de matériaux, surmonte ces limites.

Les avantages du frittage sélectif par laser

Maintenant que nous comprenons le fonctionnement interne de la SLS et sa comparaison avec d'autres techniques d'impression 3D, explorons ses avantages uniques qui changent la donne.

Détail et précision supérieurs

Le procédé SLS permet d'obtenir des détails et une précision exceptionnels, grâce aux lasers très puissants utilisés dans le processus. Les lasers peuvent atteindre une résolution de 25 microns, ce qui permet d'obtenir des impressions précises et complexes. Grâce à ce niveau de précision, le SLS convient aux applications qui exigent des tolérances serrées et des caractéristiques complexes.

Une plus grande polyvalence des matériaux

Contrairement à d'autres techniques d'impression 3D, la SLS n'est pas limitée à une gamme spécifique de matériaux. Avec la SLS, il est possible de travailler avec différents matériaux en poudre, ce qui permet de créer des prototypes fonctionnels, des pièces d'utilisation finale et même des produits sur mesure. Cette polyvalence permet aux entreprises et aux concepteurs d'explorer différents matériaux et d'optimiser leurs conceptions à des fins spécifiques.

Applications de la SLS dans diverses industries

Grâce à ses atouts uniques, le procédé SLS trouve des applications dans diverses industries, offrant des solutions innovantes et repoussant les limites des processus de fabrication traditionnels. Examinons quelques domaines clés dans lesquels le SLS a un impact significatif.

SLS dans le domaine médical

Le SLS a révolutionné le domaine médical en permettant la production de prothèses, d'orthèses et d'implants personnalisés. La possibilité d'imprimer des géométries complexes et d'incorporer des conceptions spécifiques au patient a transformé la façon dont les dispositifs médicaux sont créés. La SLS facilite également le prototypage rapide d'outils chirurgicaux et de modèles anatomiques, ce qui permet d'améliorer la planification et la formation chirurgicales.

SLS dans la fabrication automobile

L'industrie automobile a adopté la technologie SLS pour sa capacité à produire des composants légers au design complexe. La SLS permet de créer des conduits d'air complexes, des canaux de refroidissement conformes et des prototypes fonctionnels qui peuvent résister aux processus d'essai et de validation. Grâce à la SLS, les fabricants peuvent réduire les coûts d'outillage, améliorer les performances des produits et accélérer leurs cycles de développement.

Conclusion

Le frittage sélectif par laser (SLS) a changé la donne dans l'industrie de l'impression 3D. En utilisant des lasers et des matériaux en poudre, le frittage laser sélectif offre un niveau de détail et de précision supérieur, ainsi qu'une grande polyvalence des matériaux. Avec des applications dans diverses industries, le SLS continue de repousser les limites des processus de fabrication traditionnels. À mesure que la technologie progresse et que les matériaux évoluent, le SLS est prêt à façonner l'avenir de la fabrication, ouvrant la voie à des produits innovants et personnalisés.